금형의 품질은 제품의 품질, 생산 효율성 및 비용과 직접적인 관련이 있습니다. 이에 대해서는 모두가 이의를 제기하지 않을 것이라고 생각합니다. 금형의 품질은 금형시험을 통해 찾아내고 해결해야 하므로 금형시험 과정은 사출성형 기업에게 매우 중요합니다.

1. 금형 드라이런 테스트 - 금형의 작용을 확인합니다.

A. 금형의 저압 하에서의 금형 개폐 검사

1. 개폐 과정에서 비정상적인 소리나 막힘 현상이 있는지 여부에 관계없이 금형을 고속, 중속, 저속으로 3회 열고 닫습니다.

2. 금형 개폐 동작은 간섭 유무에 관계없이 원활합니다.

B. 금형 배출 시스템 검사(저압 하)

1. 배출 동작을 고속, 중, 저속 배출로 3회 나누어 이상현상이 없는지 확인합니다.

2. 비행기의 이젝터 핀이 배출된 후 느슨해지거나 붙어 있습니까?

3. 베벨 심블 또는 실린더에 위치 결정 핀이 설치되어 풀림이나 회전을 방지하는지 여부.

4. 이젝터 시스템(이젝터 핀이나 이젝터 블록이 이젝트될 때 이상한 소음과 떨림이 있는지 여부.

다. 금형 재설정 점검

1. 금형을 빠른 속도, 중간 속도, 느린 속도로 3회 재설정하여 재설정 가능한지 확인합니다. 재설정 후 경사 이젝터 핀의 끝면은 금형의 0.1mm보다 높지 않거나 금형 코어와 같은 높이가 아닙니다.

2. 이젝터 이젝트시 이젝터 핀이 행 위치의 동작을 방해하는지, 슬라이더가 원래 위치로 복귀하는지 여부

3. 금형에는 골무 재설정 장치가 장착되어 있습니다.

둘째, 접착제의 공동 균형을 테스트합니다.

1. 5개의 금형을 플레이하고 무게를 측정하기 위해 지속적으로 자금을 모금합니다.

2. 각 금형에 있는 각 제품의 단일 중량을 기록합니다.

3. 주입량을 줄이고 3개의 금형에 샘플의 20%, 50%, 90%를 채웁니다.

4. 위의 각 제품의 무게를 측정하고 기록합니다.

5. 제품의 최대 중량과 최소 중량의 차이가 2% 미만인 경우 허용됩니다. 단일 캐비티 금형인 경우 사출 균형 테스트도 필요합니다.

3. 최적의 냉각 시간을 결정하는 방법

1. 사출 성형 공정 조건이 적합하고 제품이 가득 찬 후 냉각 시간을 추정하고 더 긴 냉각 시간을 선택하고 제품을 완전히 냉각시킨 다음 3개의 금형을 만들고 크기를 측정합니다.

2. 각 냉각 시간에 주입되는 제품의 크기는 플라스틱 부품을 약 15분간 완전히 냉각시킨 후 측정해야 합니다.

3. 제품의 치수 안정성을 고려하여 최적의 냉각 시간을 결정하는 기준입니다.

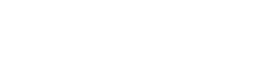

1. 자동차 범퍼 금형은 내부 분할선 구조를 채택합니다.

2. 금형의 형상에 플래시가 없고 용접자국이 없습니다.

영어

영어 스페인어

스페인어

.jpg)

.jpg)