트랜스퍼 성형 및 사출 성형

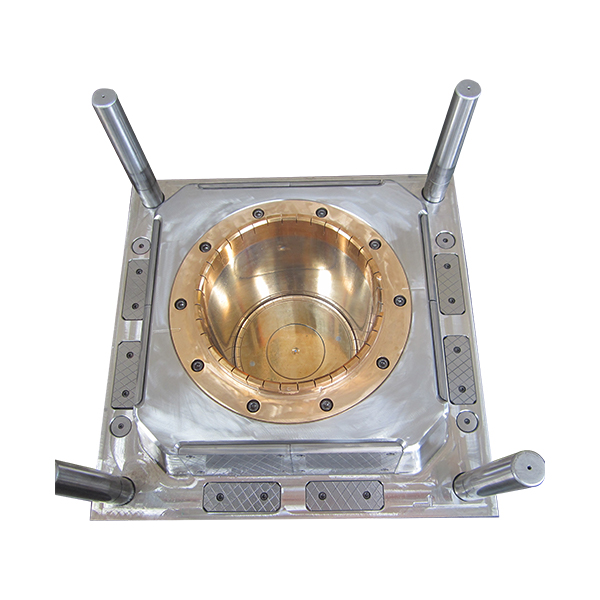

트랜스퍼 성형,프리폼 잉곳을 압축하고 금형 캐비티에서 유체로 감소하면 얇은 코어가 파손되고 인서트가 빠질 수 있습니다. 또한 단면이 얇은 복잡한 부품의 경우 플라스틱의 적절한 흐름이 구하기 어려운 이러한 어려움을 극복하기 위해 트랜스퍼 성형이 개발되었습니다. ~ 안에 트랜스퍼 성형 플라스틱 재료는 유체로서 금형 캐비티 안으로 강제로 들어가게 됩니다. 자유롭게 흘러가네 인서트와 가느다란 코어 주변을 감싸고 금형 캐비티를 채웁니다.

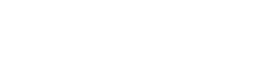

기본적으로 트랜스퍼 몰드에는 기존 스프루형과 일반 스프루형의 두 가지 유형이 있습니다. 포지티브 플런저 유형. 스프루 유형에서는 플라스틱 프리폼이 별도의 로딩 장치에 배치됩니다. 금형 캐비티 위의 챔버, 하나 이상의 스프루가 금형의 분할 표면으로 이어집니다. 금형 캐비티에 대한 게이트와 연결되는 금형입니다. 특수 프레스 에이 플로팅 중간 압반은 특히 두 개의 분할 표면을 수용하는 데 유용합니다. 플런저는 플라스틱 재료에 직접 작용하여 플라스틱 재료가 스프루를 통과하도록 하고 게이트를 금형 캐비티에 삽입하려면 열과 압력이 일정 시간 동안 유지되어야 합니다. 경화, 부품이 경화되면 프레스가 열리고 게이트에서 스프루가 파손됩니다. 그만큼 컬과 스프루는 테이퍼형 더브테일 프로젝션 기계에 의해 고정되어 위쪽으로 들어 올려집니다. 플런저 끝부분을 수평으로 밀어서 더브테일에서 쉽게 제거할 수 있습니다. 포지티브 플런저 유형 트랜스퍼 금형에서는 스프루가 제거되어 로딩이 발생합니다. 챔버는 금형 파팅면까지 확장되어 금형과 직접 연결됩니다. 게이트. 포지티브 플런저 유형이 선호되는데, 그 이유는 금형이 덜 복잡하고 덜 복잡하기 때문입니다. 재료가 낭비되고 트랜스퍼 성형으로 만든 부품은 강도가 더 크고 균일합니다. 압축 성형으로 만든 부품에 비해 밀도, 치수 공차가 더 가깝고 파팅 라인에 청소가 덜 필요합니다.

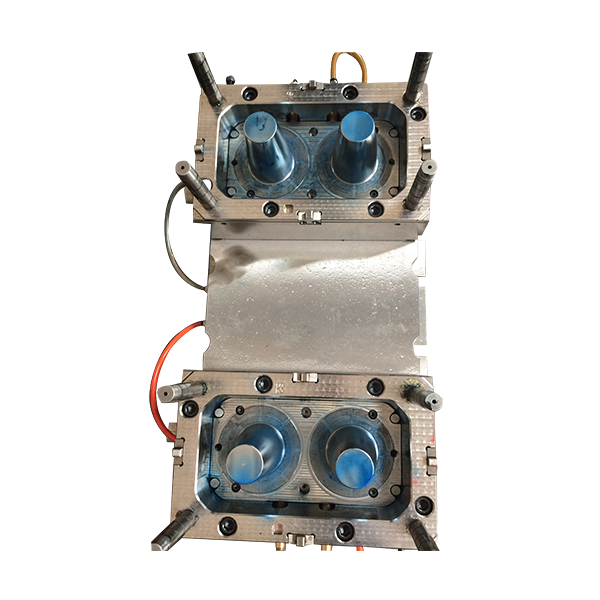

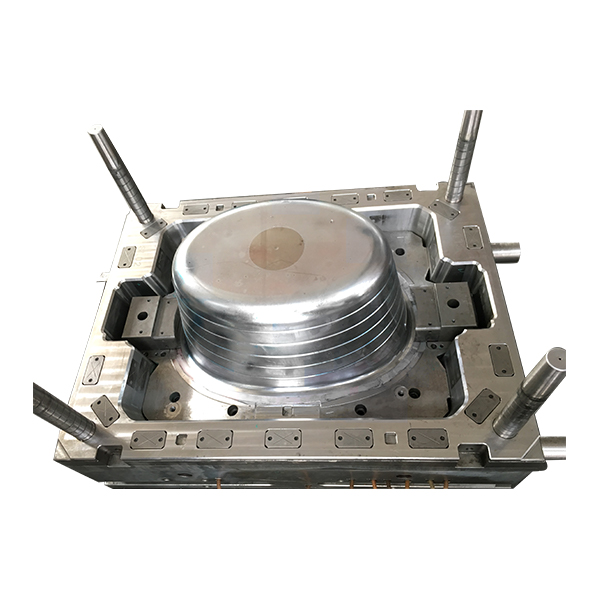

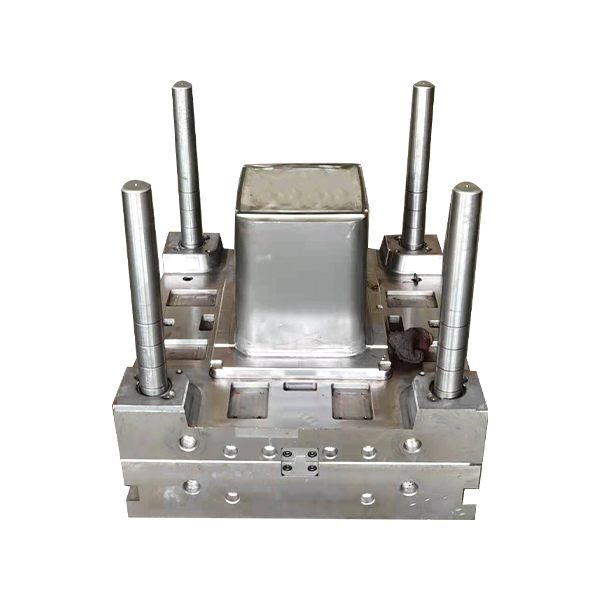

사출 성형, 사출 성형은 주로 열가소성 부품 생산에 사용되지만 사출 방법 개발에 일부 진전이 있었습니다. 일부 열 성형 재료 설정, 사출 성형의 원리는 매우 유사합니다. 다이캐스팅까지. 플라스틱 분말을 피드 호퍼에 적재하고 일정량 플런저가 뒤로 당겨질 때 가열 챔버로 공급됩니다. 이 플라스틱 분말은 열에 노출되어 있습니다. 가열 챔버의 압력은 유체가 되며, 가열 온도 범위는 265~500'F입니다. 금형이 닫힌 후 플런저가 앞으로 이동하여 플라스틱 일부가 12000~30000psi의 압력 범위에서 금형 캐비티에 녹아 들어갑니다. 금형이기 때문에 찬물을 순환시켜 냉각시키면 플라스틱이 굳어져 부품이 튀어나올 수 있습니다. 플런저가 뒤로 당겨지고 금형이 열리면 사출*성형 기계를 배치할 수 있습니다. 수동 작동, 자동 단일 사이클 작동 및 완전 자동 작동. 전형적인 기계는 분당 4발의 속도로 최대 22온스 무게의 성형 부품을 생산하며 일부 기계에서는 분당 6발의 속도를 얻는 것이 가능합니다. 그만큼 사용되는 금형은 표면이 크롬 도금되어 있다는 점을 제외하면 다이캐스팅 기계의 금형과 유사합니다. 사출 성형의 장점은 다음과 같습니다.

① 대량생산에 적합한 빠른 성형속도가 가능합니다.

② 다양한 유용한 특성을 제공하는 다양한 열가소성 재료가 있습니다.

영어

영어 스페인어

스페인어

.jpg)

.jpg)