사출 성형 부품에 문제가 있는 경우에는 금형의 가소화나 사출 성형 단계에서 발생할 수 있으며, 때로는 무리한 설계와도 관련이 있습니다. 또한, 사출 금형 설계를 방지하기 위해 위치 크기, 제품 구조 자체의 금형 캐비티 개수도 영향을 미칩니다. 제품 결함으로 인해 테스트를 거쳐야 하는 경우가 많습니다.

금형 시험 후에 운영자는 일반적으로 수정 과정에서 비용과 시간이 증가하지 않도록 금형의 특정 조건을 평가해야 합니다. 일반적으로 금형 설계의 결함을 보완하기 위해 자신도 모르게 잘못된 설정이 이루어질 수 있으며, 적격 제품을 생산하려면 더 좁은 범위의 매개변수 설정이 필요하며 매개변수의 편차로 인해 품질이 훨씬 뛰어날 수 있습니다. 허용 오차 범위. 그리고 금형 시험에서는 완벽한 샘플이 아닌 최적화된 공정 매개변수와 금형 설계를 찾아냅니다.

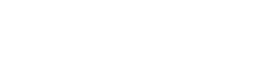

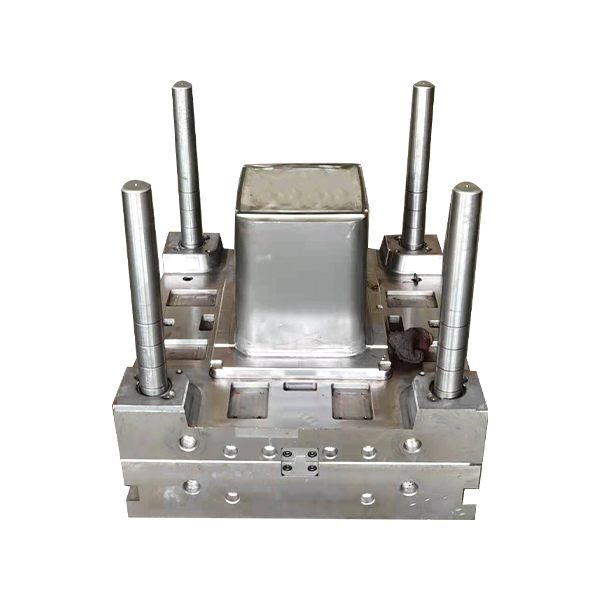

일부 사출 금형 템플릿의 면적에 의해 제한되므로 코어 당김이 완료된 후 슬라이더가 가이드 홈 외부로 노출됩니다. 금형 폐쇄 및 재설정의 초기 단계에서는 슬라이더가 기울어지기 쉽습니다. 특히 금형을 닫을 때 슬라이더가 손상되거나 구부러져 손상될 수도 있습니다. 그래서 우리는 경험을 바탕으로 슬라이더가 코어 당김 동작을 완료하도록 하고 슈트에 남은 길이에 주의를 기울일 수 있습니다. 설계 금형은 플라스틱 부품의 품질 요구 사항에 따라 일괄 생산되어야 하며 금형 구조 비용이 낮아야 더 나은 금형입니다.

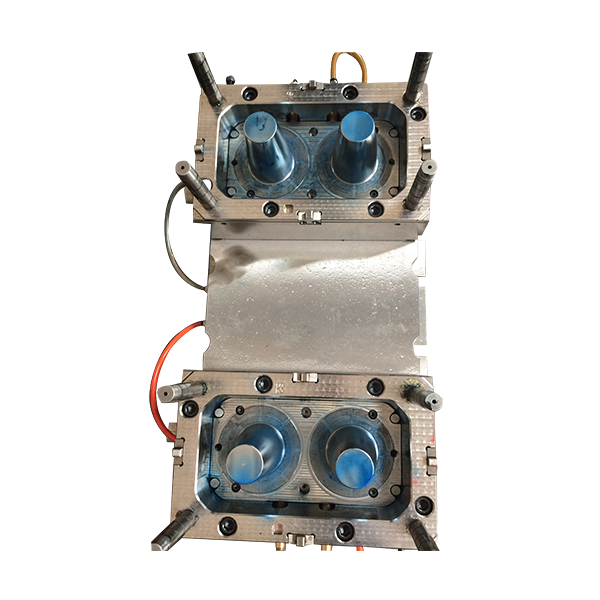

사출 금형의 냉각 효과는 냉각 불량, 큰 제품 수축, 고르지 않은 수축 및 뒤틀린 표면 변형과 같은 제품의 품질 및 생산 효율성에 직접적인 영향을 미칩니다. 한편, 금형 전체 또는 국부적인 과열로 인해 성형 효과가 저하되어 생산 중단 등의 현상이 발생할 수 있습니다. 심한 경우에는 열팽창으로 인해 움직이는 부품이 끼이게 됩니다. 이 단계는 금형의 복잡성이나 가공의 어려움으로 인해 생략됩니다.

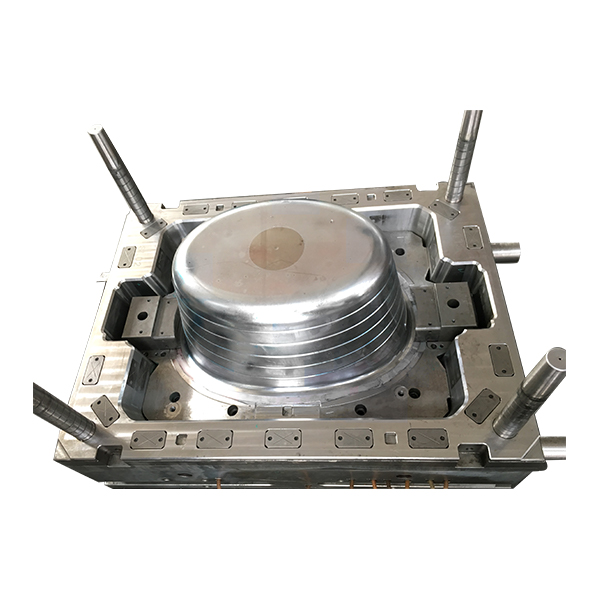

1. 4개의 슬라이더 후크 구조로 생산 주기를 단축하고 효율성을 향상시킵니다. 2. 슬라이더는 718H 강철로 만들어졌으며 금형의 경도가 높으며 플래시 버를 생성하기가 쉽지 않습니다. 3. 코어는 질화되고 전체 다이는 다이됩니다. 고속 CNC로 처리되어 다이의 수명이 실제로 향상됩니다

영어

영어 스페인어

스페인어

.jpg)

.jpg)