디자인 및 제조 플라스틱 금형 플라스틱 가공 과정과 밀접한 관련이 있습니다. 플라스틱 가공의 성공 여부는 금형 설계의 효과와 금형 제조 품질에 크게 좌우되며, 플라스틱 금형의 설계는 플라스틱 제품의 올바른 설계에 기초합니다. 베이스.

플라스틱 금형 설계에서 고려해야 할 구조적 요소는 다음과 같습니다.

①파팅면, 즉 다이를 닫았을 때 다이와 펀치가 서로 협동하는 접촉면. 위치 및 형태의 선택은 제품 모양 및 외관, 벽 두께, 성형 방법, 후처리 기술, 금형 유형 및 구조, 탈형 방법 및 성형 기계 구조와 같은 요소의 영향을 받습니다.

②복잡한 금형의 구조부, 즉 슬라이더, 경사탑, 스트레이트탑 블록 등. 구조 부품의 설계는 금형 수명, 가공 주기, 비용, 제품 품질 등과 관련되어 매우 중요합니다. 따라서 복잡한 금형 코어 구조를 설계하려면 설계자의 더 높은 종합적인 능력이 필요하며 더 단순하고, 최대한 내구성이 뛰어나고 경제적입니다. 설계.

③금형 정확도, 즉 카드 회피, 정확한 위치 지정, 가이드 포스트, 위치 지정 핀 등 위치 지정 시스템은 제품의 외관 품질, 금형의 품질 및 수명과 관련이 있습니다. 금형의 다양한 구조에 따라 다양한 위치 지정 방법이 선택됩니다. 위치 정확도 제어는 주로 처리에 따라 달라집니다. 내부 금형 포지셔닝은 보다 합리적이고 조정하기 쉬운 포지셔닝을 설계하기 위해 설계자가 주로 고려합니다. 방법.

② 게이팅 시스템, 즉 메인 채널, 러너, 게이트 및 냉간 재료 캐비티를 포함하여 사출 성형기 노즐에서 캐비티까지의 공급 채널입니다. 특히, 게이트 위치의 선택은 용융된 플라스틱이 좋은 유동 상태에서 캐비티를 채우는 데 도움이 되어야 하며, 제품에 부착된 솔리드 런너와 게이트 콜드 재료는 금형에서 쉽게 배출되어 금형이 열릴 때 제거될 수 있습니다. .

③ 소성수축률과 금형제작 및 조립오류, 금형마모 등 제품의 치수정밀도에 영향을 미치는 다양한 요인. 또한 압축금형, 사출금형 설계 시 성형기의 공정과 구조적 매개변수의 매칭 또한 고려해야합니다. 컴퓨터 지원 설계 기술은 플라스틱 금형 설계에 널리 사용되었습니다.

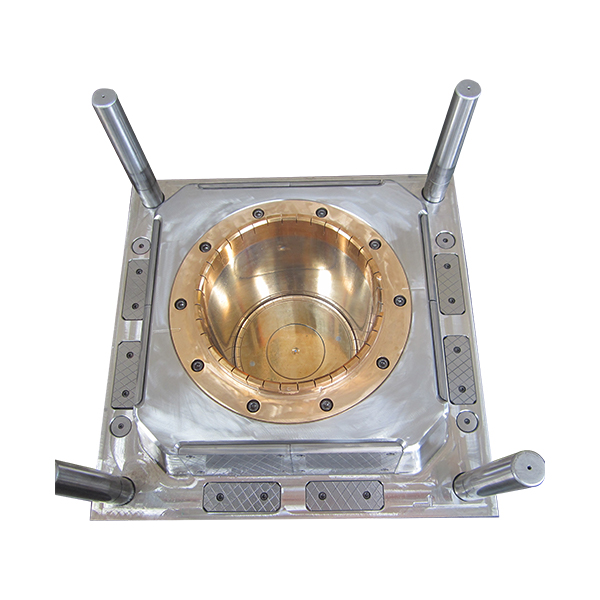

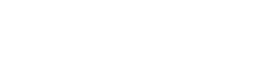

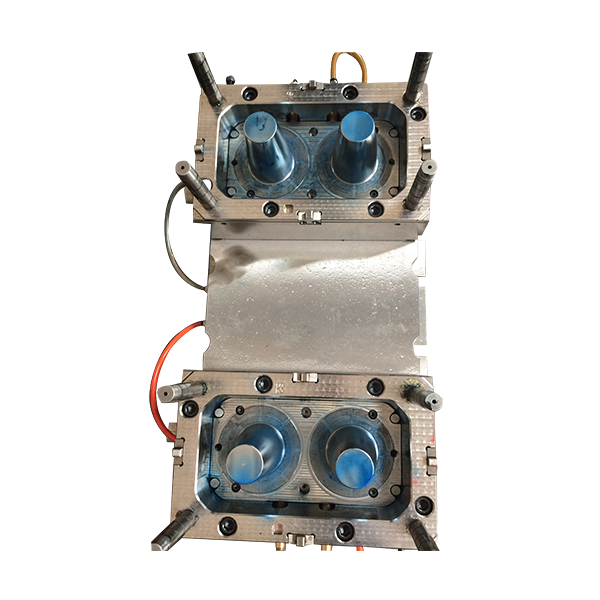

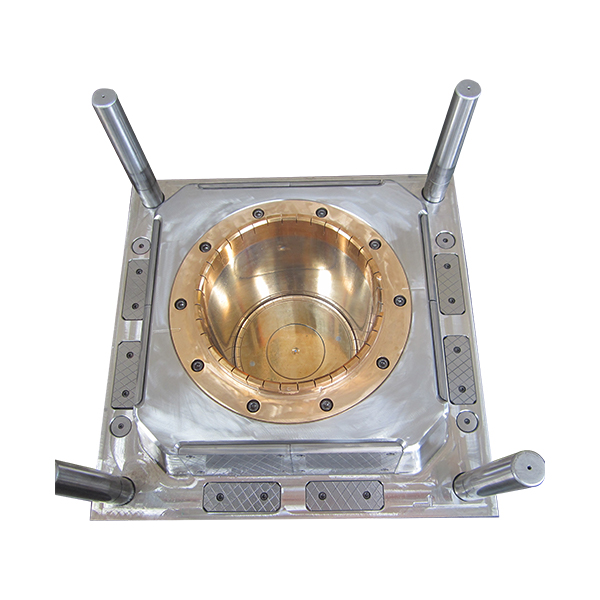

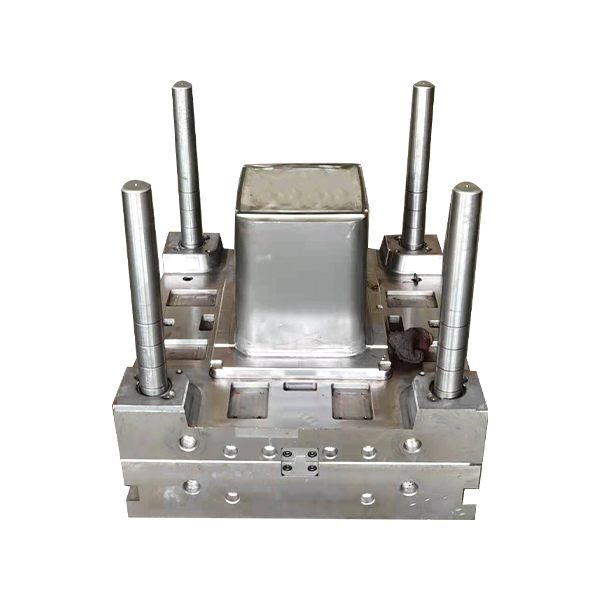

매일 사용하기 위한 플라스틱 화분 금형

사출 성형 공정은 플라스틱 원료 PE 또는 PE와 혼합하고 사출 성형기로 가열 및 용융시킨 후 플라스틱 화분 금형에 고압으로 주입하고 냉각 및 성형한 후 로봇으로 꺼내는 짧은 생산 시간으로 이루어집니다. 기간 및 고효율.

영어

영어 스페인어

스페인어

.jpg)

.jpg)